Protikorozní ochrana

Pozinkovaná a povlékaná ocel je:

- pevná a staticky únosná

- estetická

- vyzkoušená mnoha lety praxe

- cenově dostupná

Ale ocel koroduje.

Z tohoto důvodu je pro stavebnictví pozinkována a povlékána duroplasty. V současné době je především na trh v ČR dodáván povlak střední a nižší jakosti Polyester (85 %) a střední jakosti PVDF v tl. 25 µm (15 %).

Technický vývoj však přináší i pozitivní změny, kromě jiného i novou generaci povlakových látek s podstatně lepšími technickými vlastnostmi.

Confidex® garance • Colorcoat HPS200® Ultra • Colorcoat Prisma®Leták ke stažení ![]() zde...(PDF, 534 kB)

zde...(PDF, 534 kB)

Základní informace

Základním materiálem pro tenkostěnné plošné profily je ocelový žárově pozinkovaný plech. Jeho životnost na povětrnosti, v závislosti na agresivitě prostředí, je omezená. Povrchové úpravy povlakováním duroplasty, colorcoating, dnes umožňují nanášet tyto vrstvy na plech před vlastním profilováním a navýšit tak ochranu před korozí na kombinovaný a podstatně odolnější systém ochrany. Široká škála standardních barevných odstínů umožňuje splnit každý architektonický záměr.

Porovnání duroplastových povrchů dle vlastností:

| Vlastnost / Povrch Colorcoat |

DU |

Polyester |

PVDF |

Armatec® 35 µm |

Armatec® 50 µm |

Prisma® |

HPS200® Ultra |

| 1. Ocelový plech dle ČSN EN 10346:2015 | S 320 GD, Z 275 (100% zinku) | S 320 GD, Galvalloy© (95% zinku, 5% hliníku) |

|||||

| 2. Povlak rubové strany | Ochranný lak (OL, RSL) | Ochranný lak (OL, RSL) | |||||

| 3. Tloušťka povrchové vrstvy dle ČSN EN 10169-1 (µm) | 15 | 25 | 25 | 35 | 50 | 40–65 | 200 |

| 4. Max. dlouhodobé zatížení teplotou (°C) | 90 | 80 | 100 | 90 | 90 | 120 | 60 |

| 5. Min. teplota při zpracování (°C) | 16 | 16 | 16 | 15 | 15 | 16 | 16 |

| 6. Odolnost proti UV záření dle ČSN EN 10169-2 | Ruv2 | Ruv3 | Ruv4 | Ruv4 | Ruv4 | Ruv4 | Ruv4 |

| 7. Lesk (60°) (%) | 20–40 | 10–90 | 10–35 | 30–50 | 30–50 | 30–40 | 20–40 |

| 8. Soudržnost 100% | 2T | 1T | 1T | 0,5T | 0T | 0T | 0T |

| 9. Pružnost, min. poloměr ohybu (T) | 4–5T | 3–4T | 1–2T | 1,5T při 15 °C 3T při 10 °C |

1T při 15 °C 3T při 10 °C |

0,5 T | 0T při 16 °C 2T při 0 °C |

| 10. Reakce na oheň dle ČSN EN 13501-1:2007+A1:2009 | A1 | A1 | A1 | A1 | A1 | A1 | C-s2,d0 |

| 11. Odolnost proti oděru | ●○○○ | ●●○○ | ●●○○ | ●●●○ | ●●●○ | ●●●● | ●●●● |

| 12. Odolnost proti chemickým látkám | ●○○○ | ●●○○ | ●●○○ | ●●●○ | ●●●○ | ●●●○ | ●●●● |

| 13. Třída korozní ochrany dle ČSN EN 10169-2 | RC2 | RC3 | RC3 | RC4 | RC4 | RC5 | RC5 |

| 14. Maximální záruka exteriér (let) | – | 5 | 10 | 10 | 15 | 30–40 | 40 |

Duroplasty jsou speciální vypalovací laky na bázi plastické hmoty, určené pro potahování plechů na pásech ve svitcích a následné formování profilů za studena válcováním, ohraňováním a ohýbáním.

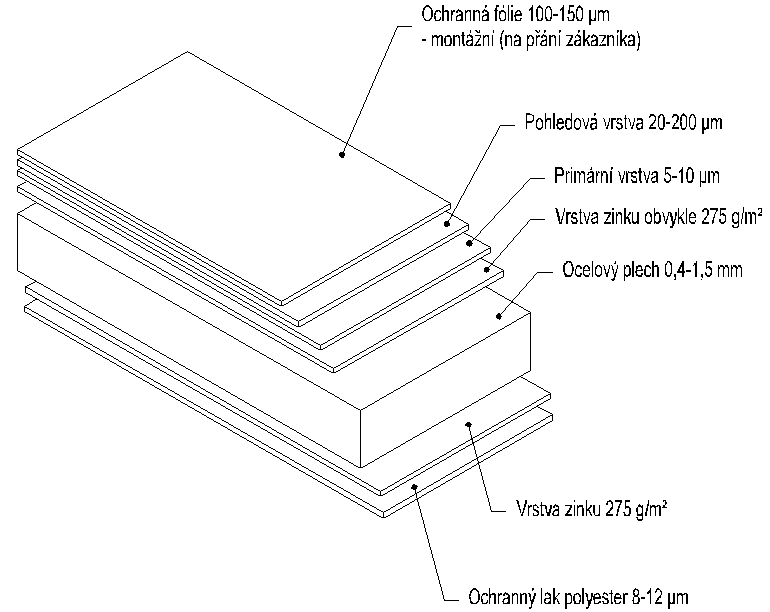

Profily jsou zpravidla potahovány na jedné straně „dekorativní“ vrstvou o typické tloušťce pro určitý materiál, na druhé straně pak ochranným lakem zpravidla v tl. 8–12 µm. Volbu strany, kde bude "dekorativní" povlak a kde ochranný lak, určuje zákazník.

Chemická odolnost duroplastových povlaků je dobrá. Přesto existují vyjímky v podobě některých organických rozpouštědel, např. aromátů, ketonů a chlorovaných uhlovodíků, které negativně ovlivňují nanesené vrstvy.

Plech by neměl být skladován nebo instalován v trvale vlhkém a korozívním prostředí. Je-li nutné skladovat materiál venku, měl by být dostatečně zakrytý a skladován v dobře větraném prostoru, aby se zabránilo kontaktu s trvalou vlhkostí. Rovněž je třeba se vyvarovat náhlým změnám teplot ve skladovacích prostorách. Zbývající kovové piliny, např. z vrtání nýtů, mohou způsobit rezavé obarvení a v dlouhodobém výhledu i povrchovou korozi. Je třeba se proto přesvědčit, že jsou všechny dokončené povrchy očištěné od kovových zbytků.

| 1. Tekuté duroplasty | Celková obvyklá tloušťka laku [µm] |

| Akryl | 25 |

| Polyester | 25 |

| Silikonpolyester | 25 |

| Polyuretan | 25 |

| Polyvinyldenfluorid (PVDF) | 25 |

| Plastisol | 100–300 |

| 2. Folie | |

| Polyvinylchlorid (PVC) | 120–300 |

| Polyvinylfluorid (PVF) | 45 |

Vlastnosti duroplastových povlaků

Polyester

Nejčastěji používané potažení na vnější použití (takřka 90 %) v tl. celkem 25 µm na jedné straně, na druhé straně 10–12 µm (tzv. RSL). Je to všestranně použitelný potah s dobrou odolností proti povětrnostním vlivům, dobrou tvarovatelností za studena a estetickými vlastnostmi. Z hlediska reakce na požár dle EN 13501-1 je klasifikován třídou A1.

Polyvinyldenfluorid (PVDF-PVF2)

Velice dobrá tvarovatelnost a z tekutých duroplastů jedna z nejlepší odolností proti povětrnostním vlivům, odolný do teplot až 110 °C, malé riziko „zkřídovatění“ barvy. Široce využíván v objektech s nejagresivněiším prostředím. Z hlediska reakce na požár dle EN 13501-1 je klasifikován třídou A1.

DU - tenkovrstvý polyester

Jde o jednovrstvý povlak z polyesteru, řadou firem používaný jako vnitřní potažení. Vhodné tam, kde nejsou zvýšené požadavky na ochranu proti korozi a vzhled.Plastisol (polyvinylchlofid PVC)

Jako tekutý potah dodáván v tl. 100–300 mm. Má velice dobrou tvarovatelnost za studena. Odolnost proti povětrnostním vlivům je však silně závislá na UV-záření a tedy v našich zeměpisných šířkách pouze podmínečná. Použitelnost je omezená zvláště u objektů obrácených na jih či na slunném místě, protože u plastisolu by se mělo zabránit vzniku teplot již nad 60 °C. Jsou tedy nevhodné i tmavší odstíny barev.

Silikonpolyester

Má dobrou odolnost proti povětrnostním vlivům, která je však snížena ne tak dobrou vhodností pro tvarování za studena. Je tedy riziko v ohybech. Doporučován však někdy u trapézů určených pro čerpací stanice (benzín, výpary).

Polyuretan

Odolnost proti povětrnostním vlivům není tak dobrá jako u polyesteru, tvarovatelnost za studena stejná. Řidčeji používané potažení.

PVC-folie(polyvinychlorid)

Vykazuje dobrou tvarovatelnost za studena, odolnost proti povětrnostním vlivům je však omezena kvůli UV-záření jako u plastisolu.

PVF-folie (Polyvinylfluorid)

Srovnatelná kvalitou s PVDF, vysoká tvarovatelnost a vysoká odolnosti proti povětrnostním vlivům, odolnost proti teplu do 110 °C.

Colorcoat HPS 200® Ultra

je 200 µm povlak s vynikající odolností proti korozním vlivům. Jako nosný materiál je ocelový plech s pokovením slitinou Galvalloy® podle normy ČSN EN 10346 (95 % Zn / 5 % Al). Až do 40 let exkluzivní záruka Confidex®. Vynikající odolnost povlaku proti oděru, poškození při montáži a proti chemickým vlivům. Z hlediska reakce na požár dle EN-13501-1 je klasifikován třídou B, s2, d0 od tloušťky materiálu větší než 0,55 mm, z hlediska šíření plamene splňujet Broof (t1) i Broof (t3).

Colorcoat Prisma®

je povlak s tl. 50 µm = nejlepší kombinace ceny, estetiky a životnosti. Jako nosný materiál je vždy užíván ocelový plech s pokovením slitinou Galvalloy® podle normy ČSN EN 10346 (95 % Zn / 5 % Al). V kombinaci s duroplastovým povlakem nabízí vynikající možnosti protikorozní ochrany. Rozšířená záruka Confidex® na dobu až do 30 let. Colorcoat Prisma® se aktuálně vyrábí v 16 metalických odstínech. Vzorník odstínů Repertoire® Colour Consultancy umožňuje rozšíření nabídky odstínů podle přání zákazníka. Vynikající odolnost povlaku proti oděru díky krycí polyamidovové povrchové vrstvě Z hlediska reakce na požár dle EN 13501-1 je klasifikován třídou A1.

Schéma pozinkovaného plechu povléknutého duroplastem